玻璃上硅光波导的制备

一、引言

光波导是集成光学中的一个重要元素,是平面光波回路里的一个基本单元结构,在许多领域的应用获得了成功,如:信号处理、光通信和光传感等。集成光学常用的材料有二氧化硅、III-V族化合物半导体、铌酸锂、聚合物、绝缘体上硅(SOI)等。在这些材料中,SOI材料因为同时适合有源和无源器件而逐渐成为一种应用潜力巨大的材料,它能被同时应用于集成电路、平面光波回路和微机电系统的灵活性,也使得光电子和微电子、微机电系统间的集成成为可能。SOI材料上的光波导已经被成功实现和应用[1-4], 关于它的理论也有详细分析[5]。但是,目前商用化的SOI材料的二氧化硅埋层是受到极大限制的,主要为1mm左右,采用智能剥离(Smart Cut)技术可以制取具有厚二氧化硅埋层的SOI,但主要为3mm左右的,而且市场上这种基于智能剥离技术的SOI材料由于受产量限制,相当难以获得。此外,SOI材料不能够进行二氧化硅埋层与顶层硅间界面上的处理,对器件的设计有相当大的限制。本文基于微机电系统技术,采用硅-玻璃键合和减薄技术,提出了一种方法来制备玻璃上硅 (SOG) 材料,用于制作玻璃基硅光波导,它既具有SOI材料的众多优点,还可以在器件制作中同时实施硅的下界面处理,如下电极制作等,也可以采用玻璃作为波导的下限制层,获得厚的下限制层。

二、工艺流程

制作SOG材料最直接的一般方法可以是:先将玻璃片与硅片在静电键合机上键合,然后硅片从背面腐蚀到预定的厚度,最后再配合研磨和抛光,使得硅片的表面达到一定的工艺要求。但实际工艺,这种方法得到的硅薄层质量较差,尤其是当需要的硅薄层厚度在微米量级时,厚度均匀性很难满足需要,不适合制作光波导所需要的SOG材料。为此,我们采用玻璃与SOI硅片键合的方法来获得SOG材料,并利用SOI硅片中间有一层氧化层埋层作为自停止硅腐蚀的停止层,这样,在静电键合后在KOH等腐蚀溶液中腐蚀掉底层硅后,就可以得到硅层厚度均匀性非常高的玻璃基上的硅波导材料。

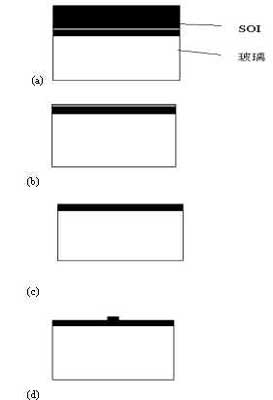

图1给出了制作SOG材料工艺步骤如下。在对片子进行清洗后,首先对SOI片进行处理,使顶层硅与衬底硅实现电连接,这主要是通过局部的金属层连接实现的。然后将SOI片与玻璃片置于键合机中,在约300°C温度和750V电压下实现SOI片与玻璃片间的静电键合,如图1(a)所示。利用SOI片中的氧化层作为硅腐蚀的自停止层,将键合的片子放入40%浓度的KOH溶液中,腐蚀去SOI片的衬底硅,由此,即获得如图1(b)所示的顶层带有二氧化硅层的SOG片子。在HF溶液中去除顶层二氧化硅层即为如图1(c)所示的SOG片子。对所制作出的SOG片子,通过光刻与湿法腐蚀或者干法干刻,可以制作出如图1(d)所示的基于SOG材料的脊型光波导。

图1、 SOG材料及脊波导的制备工艺示意图:(a) SOI与玻璃的键合后的材料结构图;(b) 自停止腐蚀SOI底层硅后的SOG材料;(c) 腐蚀掉SOI的氧化层埋层的SOG材料;(d) 基于SOG材料的脊型光波导。

三、实验结果与讨论

要表征所制备的SOG材料的质量,从光波导的角度上说,主要是光在其中的传输损耗,而影响光传输损耗的因素主要是所制作出的SOG光波导材料的表面粗糙度。为此,我们首先对SOG光波导材料的表面粗糙度进行了表征,随后将对基于SOG材料所制作出的光波导损耗特性进行测试和分析。

1、表面粗糙特性

SOG光波导材料的平板波导界面包括SOI材料与玻璃键合面和去除氧化层埋层后的硅芯层表面。由于所采用的SOI材料和玻璃片表面均为高品质化学抛光面,所以该界面的表面质量取决于化学抛光面的质量,一般表面均方根(RMS)粗糙度均可以达到1nm以下。对于SOG硅芯层的上表面,从腐蚀原理上说,由于HF溶液对二氧化硅和硅的强选择性腐蚀特性,可以说,直接腐蚀出的表面可以很好地反映出所用SOI材料的顶层硅与氧化层埋层间的界面关况,所以这个面也就决定于所用SOI材料的顶层硅与氧化层埋层间的界面粗糙度。在实验中,我们所采用的SOI材料主要为SIMOX技术制备出的,所以SOG表面质量也就由基于SIMOX技术的质量。

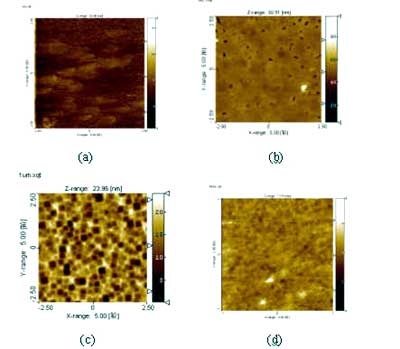

图2、 AFM扫描的表面状态图,其中(a) SOI片顶层硅表面,(b)为键合且硅腐蚀后的氧化硅表面,(c)采用基于SIMOX技术SOI的SOG表面,(d) 采用基于BESOI技术SOI的SOG表面

在实际测试中,我们采用原子力显微镜对SOG材料的表面进行了测试。图2(a)给出的为一片SOI片顶层硅表面的AFM照片,其RMS粗糙度约为1nm;图2(b)为一片键合且硅腐蚀后的氧化硅表面,其RMS粗糙度约为3.3nm。图2(c)即为一片SOG表面的AFM照片,片子的硅芯片厚为1mm。在对多片不厚参数的SOG片子进行测试后发现,SOG的表面RMS粗糙度为2~5nm,平均约为3nm。可见,所制备的SOG材料的表面粗糙度是相当小的。

对比SOG表面的粗糙度与图2(b)所示的氧化硅表面,结合SIMOX工艺,从我们的工艺和测试过程中也可以知道,SIMOX技术下的SOI片子的顶层硅的下界面粗糙度也就是在3nm的水平。这是由其工艺过程所决定的。

作为对比,我们用基于BESOI技术的SOI片子进行了SOG材料的制备。图2(d)给出了相应的SOG表面的AFM照片,片子的硅芯片厚为30mm,其表面RMS粗糙度仅为0.4nm。可以看到,这个值远基于SIMOX技术的SOI片子所给出的参数。结合BESOI的工艺,我们可以清楚的知道,BESOI技术下的SOI片子的顶层硅的下界面抛光面,所以可以具有极低的表面粗糙度。

表面质量的表征,对于光学特性来说,除了RMS粗糙度外,另一关键参量为自相关长度。基于AFM照片,我们分析了SOG的自相关长度值,采用基于SIMOX技术的SOI片子的SOG材料的自相关长度为100左右,最小值也有达到55的;而采用基于BESOI技术的SOI片子的SOG材料的自相关长度为20左右。这进一步表面BESOI技术提供的SOI片子的表面质量要好。但是实际中,由于BESOI技术提供的SOI片子的厚度均匀性限制,对于光波导器件制作来说,不能够满足要求。

我们也对采用基于SIMOX技术的SOI片子的SOG材料硅芯片厚度进行了测试,所采用的测试仪器为椭偏仪。测试表明,对硅芯层厚度为0.1mm到5mm的SOG片子,其硅芯层均匀性匀为5%以内。

2、光波导损耗特性

要测试所制备的SOG材料的光波导损耗特性,我们在SOG平板波导材料的基础上,制作了几种不同结构尺寸的脊型光波导和条型光波导,并和SOI上的同尺寸光波导进行了对比。在测试中,我们分别用单模和多模光纤进行了测量,计算出光纤与波导间的模式失配损耗,并与BPM模拟的结果进行了对比。最后由总损耗减去两端的模式失配损耗和菲涅耳反射损耗得到器件的传输损耗。

图3、(a)SOG上的脊型光波导端面图和(b)SOI上的脊型光波导端面图

图3所示为脊高2µm,脊宽5µm的SOG和SOI上的同尺寸脊型光波导端面图。在相同的光刻和干法刻蚀工艺条件下,所没得的SOG脊波导的最小损耗值为1.06dB/cm,SOI脊波导的最小损耗值为1.28dB/cm,两者在同样数量级。

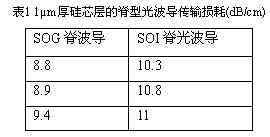

表1给出了在硅芯层厚度为1µm的SOG和SOI上制作的脊高0.5µm、脊宽5µm的脊型波导的损耗值,可以看到SOG光波导的损耗值较SOI的值要小约1.7dB/cm。我们也测试了硅芯层厚度为0.5µm的SOG条型波导的损耗值,约为12dB/cm

四、小结

本文采用硅-玻璃键合和选择性腐蚀技术研制出了SOG光波导材料。所研制出的光波导材料表面质量主要取决于所用SOI材料。当所用SOI材料为基于SIMOX技术的材料时,表面RMS粗糙度为3nm左右,自相关长度为100nm左右。采用SOG材料所制作出的脊型光波导的传输损耗与相应的SOI材料上制作出的光波导相当,甚至略优。同时,这种制作SOG的方法提供了一种检测SOI材料掩埋氧化层和顶层硅质量的方法:它使得掩埋氧化层的下表面或顶层硅的内表面暴露出来,可以直接对其进行物理测量。